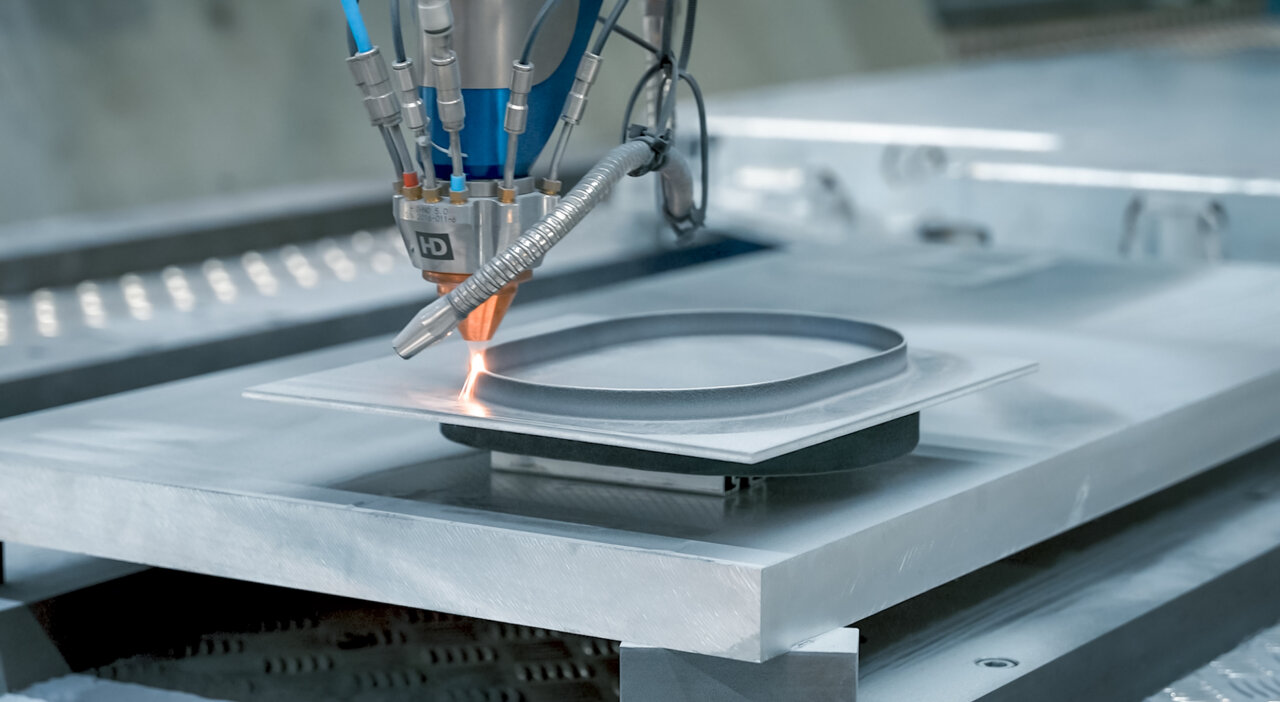

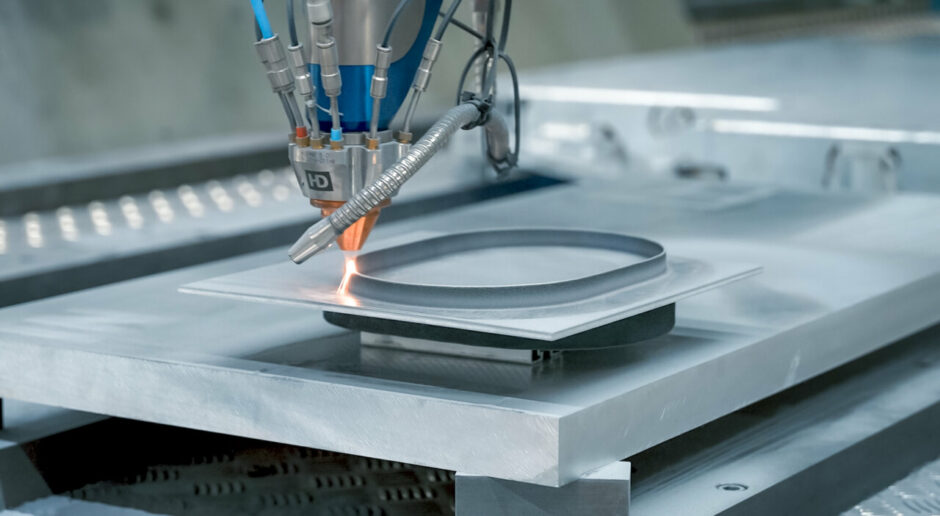

¿En qué consiste el proceso 3DMD?

La deposición dinámica de material (3DMD) combina la soldadura por deposición láser basada en polvo con la fabricación aditiva de componentes metálicos. En este proceso, un láser funde el material, que luego se aplica a un sustrato. Este método acelera la producción, reduce el consumo de energía y minimiza la distorsión.

El reto del tamaño en la fabricación aditiva

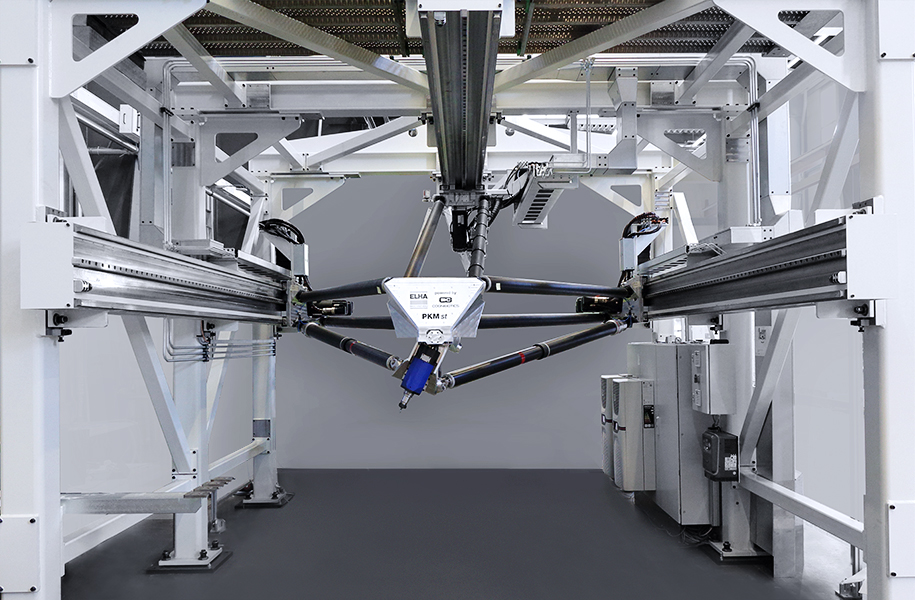

La fabricación aditiva tiene una limitación notable: mientras que produce piezas pequeñas con gran precisión, los componentes grandes suelen carecer de detalle y calidad. El módulo híbrido de cinemática paralela, dotado de un proceso DED (deposición de energía dirigida) o 3DMD, aborda este problema y permite la producción económica de componentes grandes sin sacrificar la precisión.

Versatilidad y aplicaciones de 3DMD

Originalmente, el proceso 3DMD se utilizaba principalmente para el revestimiento de componentes. Sin embargo, su capacidad para procesar diferentes aleaciones y metales mediante una alimentación de polvo basada en boquillas lo hace extremadamente versátil. Entre sus aplicaciones se incluyen:

- Recubrimientos protectores que prolongan la vida útil de los componentes

- Tratamientos superficiales especializados

- Características de refuerzo para una construcción ligera que permite ahorrar costes de material

- Reparación de componentes y fabricación aditiva tradicional

Especificaciones de la máquina para un rendimiento óptimo de 3DMD

La implantación del proceso 3DMD requiere máquinas que permitan tanto secuencias rápidas como la máxima precisión, al tiempo que ofrezcan una gran rigidez y capacidad dinámica. El diseño del módulo de cinemática paralela permite altas velocidades de superficie de hasta 1.000 cm²/min y velocidades de volumen de construcción de hasta 600 cm³/h. Está diseñado específicamente para mantener una velocidad constante en todas las direcciones y orientaciones con el fin de permanecer lo más cerca posible del molde final y favorecer una producción eficiente.

Fabricación de precisión de piezas de gran tamaño: La integración de 3DMD en el módulo de cinemática paralela (PKM)

ELHA-MASCHINENBAU junto con Cognibotics y el socio tecnológico Ponticon ha integrado con éxito el proceso de deposición dinámica de material (3DMD) en el PKM. Esta colaboración ha dado lugar a un sistema versátil capaz de gestionar la producción y el mecanizado de componentes complejos fabricados a partir de una amplia gama de aleaciones y metales elementales.

- El módulo híbrido de cinemática paralela se encarga tanto de la producción como del posprocesamiento de piezas complejas de diferentes aleaciones y metales en una sola operación de sujeción. Esto incluye:

- Fabricación aditiva

- Revestimiento

- Repare

- Postprocesado y mecanizado en la misma sujeción

- Producción a gran escalaAdmite la producción de componentes de gran superficie dentro de un área de trabajo de hasta 3 x 2 metros en las dimensiones Y x Z, con una gran superficie en la dimensión X, lo que garantiza resultados precisos y estructuras con forma casi de red.

- Dinámica excepcionalAlcanza aceleraciones máximas de 2,5 G, lo que aumenta significativamente la velocidad de producción y las capacidades operativas, especialmente para los cambios de dirección y la precisión de los contornos.

- Producción de microestructurasCrea microestructuras 3D con un grosor de pared mínimo de 500 μm y una rugosidad superficial de unos 20 μm.

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidad

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidadFabricación aditiva híbrida móvil como solución llave en mano

Además, se ha diseñado una versión más compacta de la PKM que cabe en un contenedor estándar de 40 pies y ofrece un área de trabajo de 1,2 x 1,2 x 2,5 metros. Este diseño facilita el transporte y permite la fabricación aditiva y el mecanizado en una sola instalación. Ofrece la versatilidad necesaria para gestionar tanto la producción como las reparaciones, ya sean internas o in situ. Además, un avanzado sistema de calibración restablece rápidamente la precisión tras el transporte, garantizando una exactitud constante en cualquier entorno.

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidad

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidadInformación general sobre el proceso 3DMD

En colaboración con Ponticon, nos hemos centrado en el denominado proceso 3DMD, que, en combinación con el módulo de cinemática paralela, garantiza unos ritmos de producción extremadamente rápidos y precisos. El área de trabajo de la PKM, que mide hasta 4.000 x 3.000 x 2.000 mm y ofrece la opción de mecanizado en 3 y 5 ejes, abre nuevas dimensiones para la fabricación aditiva.

Rápido

La cinemática altamente dinámica de la PKM permite producciones de hasta 1.000 cm²/min y velocidades de producción de hasta 600 cm³/h.

Preciso

La cinemática altamente dinámica permite producciones de hasta 1.000 cm²/min y velocidades de producción de hasta 600 cm³/h.

Flexible

Combinación de diferentes sistemas de aleación y metales elementales con alimentación de polvo basada en boquillas.

Revestimiento láser

Recubrimiento láser

Más información sobre la PKM:

Haga clic aquí para acceder a la página de información general

Póngase en contacto con nosotros:

¿Quiere saber más sobre la PKM?