Desde los primeros tiempos del mecanizado de productos industriales en serie, la tecnología de mecanizado se ha desarrollado y mejorado constantemente. Los modernos materiales de los componentes y la constante optimización de las tecnologías de las herramientas han permitido reducir drásticamente los tiempos de mecanizado.

También se han reducido continuamente los tiempos improductivos no productivos. Sin embargo, esta evolución aún no ha ido a la par del aumento de la productividad de los procesos de mecanizado, lo que repercute negativamente en la productividad del proceso global. En particular, cuando se mecaniza con un gran número de herramientas diferentes y tiempos de proceso cortos, como el taladrado y el mecanizado de roscas, la productividad se resiente considerablemente de los tiempos improductivos no productivos, por ejemplo debido a los cambios de herramientas y/o palés.

Esta fue una de las razones decisivas para que ELHA cuestionara todos los conceptos anteriores. El resultado de estos esfuerzos fue el desarrollo y el lanzamiento al mercado con gran éxito de un ingenioso concepto de mecanizado que ha revolucionado la producción de componentes en serie.

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidad

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidad Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidad

Acepta la transmisión de datos a YouTube y reproduce el vídeo - Política de privacidadMecanizado convencional

en un centro de mecanizado

- El husillo cambia las herramientas en función del proceso

- El husillo de la herramienta se desplaza desde/hacia la pieza

Concepto ideal para:

- Pequeñas y medianas cantidades

- Gran número de piezas de trabajo y utillajes diferentes

Cambio de paradigma

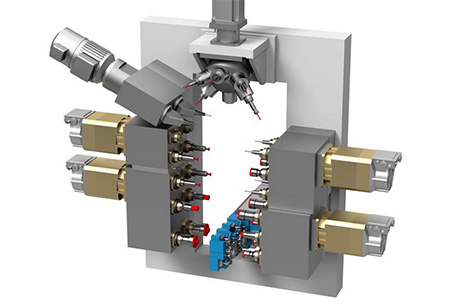

con un módulo de producción FM

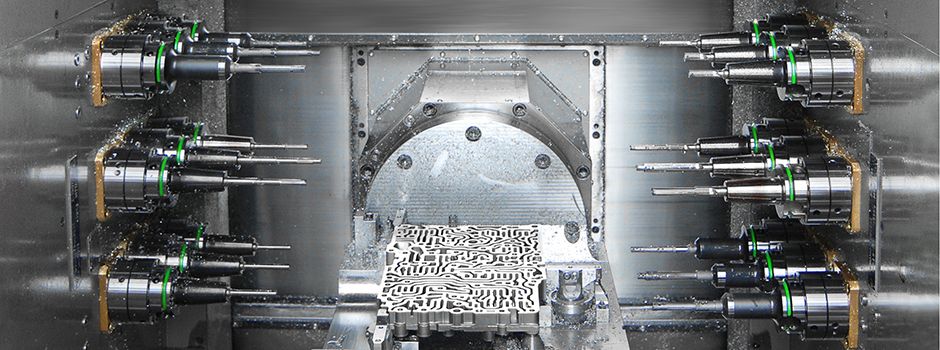

- Todas las herramientas necesarias se disponen en una posición definida en el espacio de trabajo

- Cada herramienta dispone de un sistema de sujeción y accionamiento optimizado en los cabezales multihusillo o torretas correspondientes.

- La mesa de trabajo con el útil y la(s) pieza(s) se desplaza de una herramienta a otra, con lo que se reducen al mínimo los tiempos de viruta a viruta.

- Sin cambio de herramienta en el proceso; sin imprecisiones debidas al cambio de herramienta

- Posibilidad de sujeción simple/múltiple o mecanizado de uno o varios husillos (en función de la aplicación)

Concepto ideal para:

- Producción en serie a partir de aprox. 100.000 piezas iguales/similares al año

- Piezas pequeñas y medianas

- Número limitado de tipos de piezas diferentes

- Número moderado de herramientas y posiciones de sujeción diferentes

- Ideal para metales ligeros, aceros (inoxidables) y aleaciones fundidas y forjadas