本页已自动翻译。

自早期的大规模工业产品加工以来,加工技术一直在不断发展和改进。现代零件材料和刀具技术的不断优化,使得加工时间大大缩短。

非生产性的非生产时间也在不断减少。然而,这一发展并没有跟上加工过程生产率的提高,这对整个加工过程的生产率产生了负面影响。特别是在使用大量不同刀具和较短加工时间的加工过程中,如钻孔和螺纹加工,非生产性非生产时间(如刀具和/或托盘更换)会严重影响生产率。

这也是 ELHA 质疑以往所有理念的决定性原因之一。这些努力的结果是开发出了一种独创的加工理念,并非常成功地投放市场,这种理念彻底改变了批量生产部件的加工生产方式!

常规加工

在加工中心上

- 刀具主轴根据工艺流程更换刀具

- 刀具主轴移离/移向工件

理想的概念

- 中小批量

- 大量不同的工件和夹具

范式转变

带调频生产模块

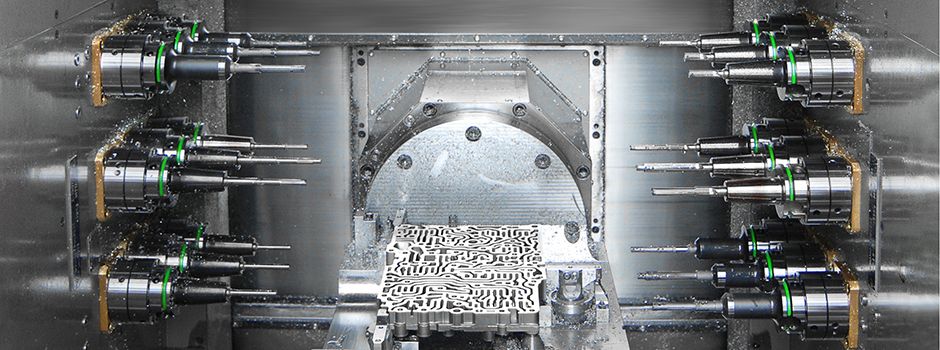

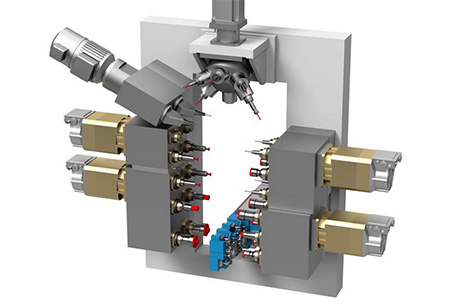

- 所有所需的工具都安排在工作区的指定位置

- 在相应的多主轴头或转塔中,每个刀具都有优化的夹紧和驱动系统

- 带有夹具和工件的工作台从一个工具移动到另一个工具,从而实现最短的芯片到芯片时间

- 加工过程中无需更换工具;不会因更换工具而产生误差

- 可进行单主轴/多主轴装夹或单主轴/多主轴加工(视应用而定)

理想的概念

- 每年批量生产约 100 000 个相同/相似部件

- 中小型工件

- 不同工件类型的数量有限

- 不同工具和夹紧位置的数量适中

- 轻金属、(不锈钢)钢以及铸造和锻造合金的理想选择