Qu'est-ce que la procédure 3DMD ?

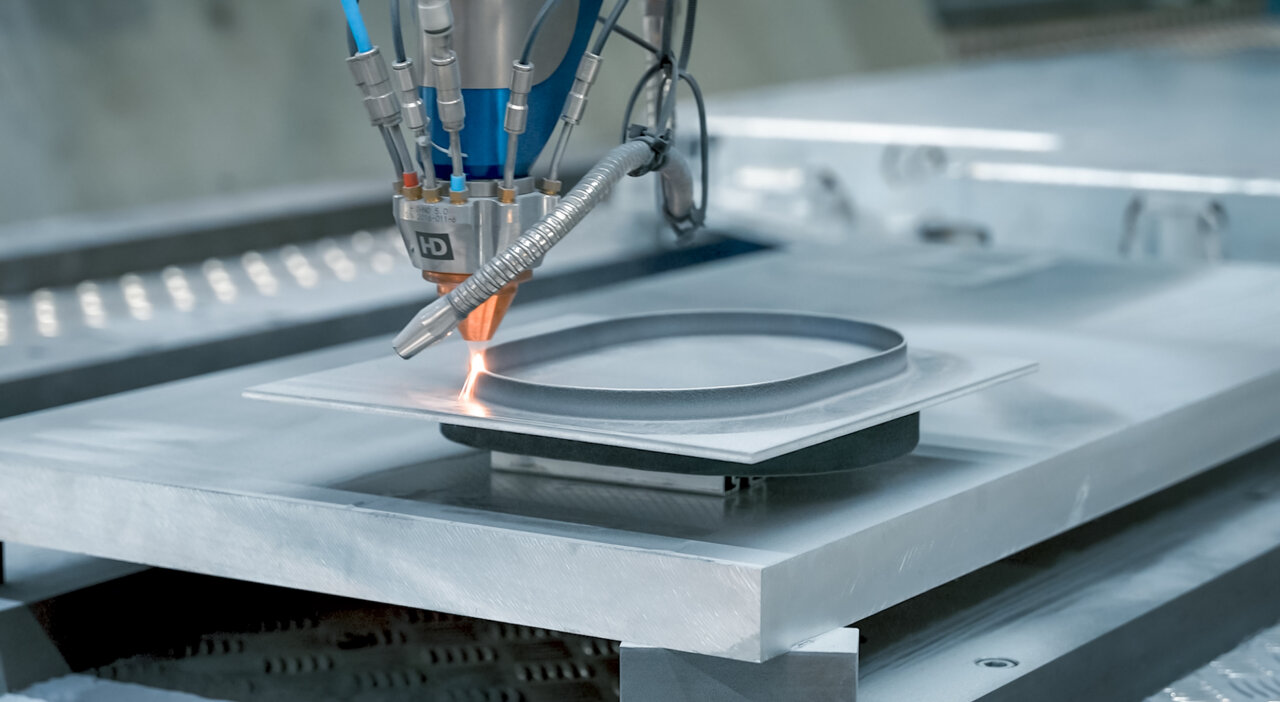

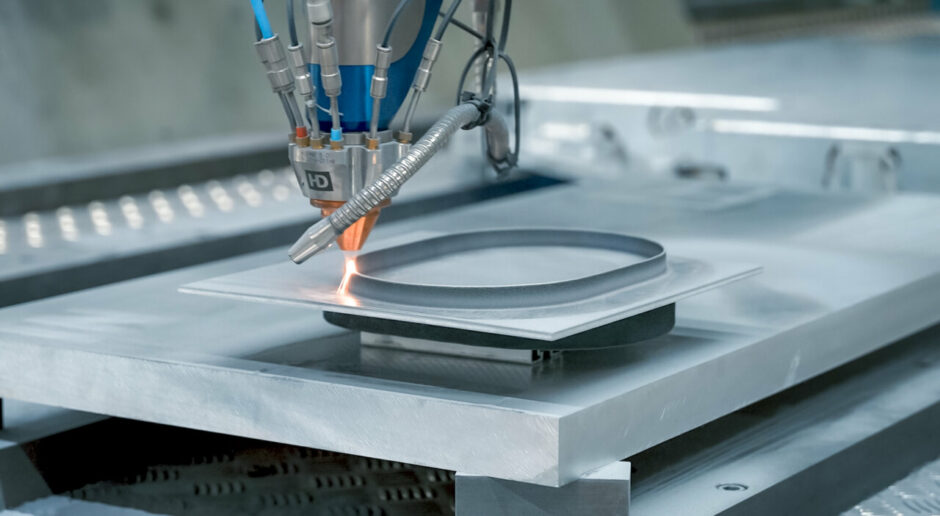

Le dépôt dynamique de matériaux (3DMD) combine le rechargement par laser à base de poudre et la fabrication additive de composants métalliques. Dans ce procédé, un laser fait fondre le matériau qui est ensuite déposé sur un substrat. Cette méthode accélère la production, réduit la consommation d'énergie et minimise les distorsions.

Le défi de la taille dans la fabrication additive

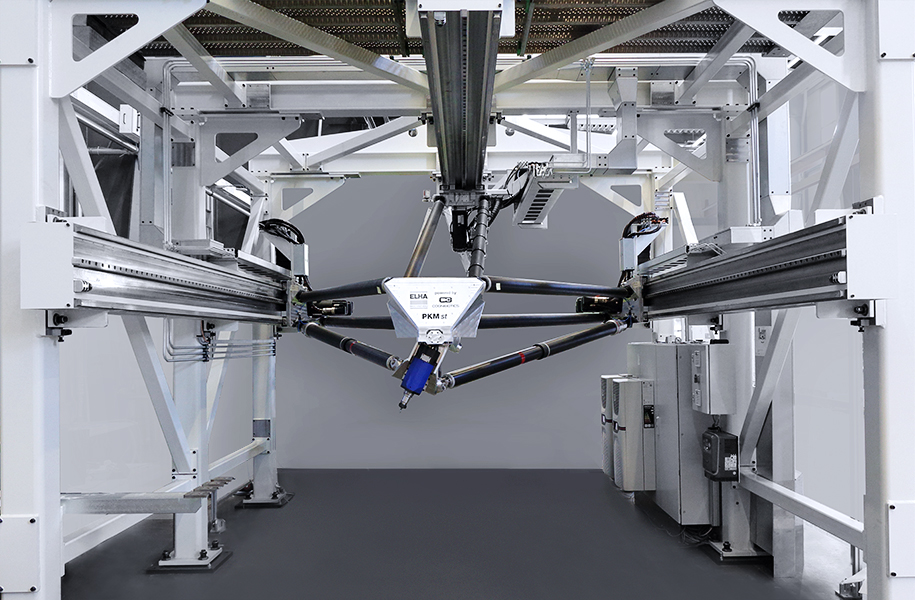

La fabrication additive a une limite remarquable : alors qu'elle produit des petites pièces avec une grande précision, les grands composants manquent souvent de détails et de qualité. Le module cinématique hybride parallèle, équipé d'un procédé DED (dépôt d'énergie dirigé) ou 3DMD, s'attaque à ce problème et permet de fabriquer de manière économique de grands composants sans perte de précision.

Polyvalence et applications de la 3DMD

À l'origine, le procédé 3DMD était principalement utilisé pour le revêtement de composants. Cependant, sa capacité à traiter différents alliages et métaux grâce à une alimentation en poudre basée sur des buses le rend extrêmement polyvalent. Parmi les applications, on peut citer

- Revêtements de protection qui prolongent la durée de vie des composants

- Traitements de surface spécialisés

- Caractéristiques de renforcement pour la construction légère, qui permettent de réduire les coûts des matériaux

- Réparation de composants et fabrication additive traditionnelle

Spécifications de la machine pour une performance optimale du 3DMD

La mise en œuvre du procédé 3DMD nécessite des machines qui permettent à la fois des opérations rapides et une très grande précision, tout en présentant une grande rigidité et des capacités dynamiques. La conception du module cinématique parallèle permet d'atteindre des taux de surface élevés, jusqu'à 1 000 cm²/min, et des taux de volume de construction jusqu'à 600 cm³/h. Il est spécialement conçu pour maintenir une vitesse constante dans toutes les directions et orientations afin de rester aussi proche que possible du moule final et de favoriser une production efficace.

Fabrication de précision de grandes pièces : L'intégration de 3DMD dans le module cinématique parallèle (PKM)

ELHA-MASCHINENBAU a travaillé avec Cognibotics et le partenaire technologique Ponticon a intégré avec succès le procédé de dépôt dynamique de matériaux (3DMD) dans le PKM. Cette collaboration a donné naissance à un système polyvalent capable de maîtriser la fabrication et le réusinage par enlèvement de copeaux de composants compliqués dans une multitude d'alliages et de métaux élémentaires.

- Le module hybride à cinématique parallèle prend en charge aussi bien la fabrication que le post-usinage de pièces compliquées en différents alliages et métaux en un seul serrage. Cela comprend

- Fabrication additive

- Revêtement

- Réparation

- Reprise et usinage dans le même serrage

- Production à grande échelle: Prend en charge la fabrication de composants de grande taille dans une zone de travail allant jusqu'à 3 x 2 mètres dans les dimensions Y x Z, avec une grande zone dans la dimension X, ce qui garantit des résultats précis et des structures presque réticulaires.

- Une dynamique exceptionnelle: atteint des accélérations maximales de 2,5 G, ce qui augmente considérablement la vitesse de fabrication et les capacités opérationnelles, en particulier pour les changements de direction et la précision des contours.

- Fabrication de microstructures: crée des microstructures 3D avec une épaisseur de paroi minimale de 500 μm et une rugosité de surface d'environ 20 μm.

Accepter la transmission des données à YouTube et lire la vidéo - Déclaration de confidentialité

Accepter la transmission des données à YouTube et lire la vidéo - Déclaration de confidentialitéLa fabrication additive hybride mobile comme solution clé en main

En outre, une version plus compacte du PKM a été conçue pour tenir dans un conteneur standard de 40 pieds et offrir un espace de travail de 1,2 x 1,2 x 2,5 mètres. Cette conception permet un transport facile et favorise la fabrication additive et l'usinage dans une seule installation. Il offre la polyvalence nécessaire pour gérer à la fois la production et les réparations, que ce soit en interne ou sur site. De plus, un système de calibrage avancé rétablit rapidement la précision après le transport et assure une précision constante dans tous les environnements.

Accepter la transmission des données à YouTube et lire la vidéo - Déclaration de confidentialité

Accepter la transmission des données à YouTube et lire la vidéo - Déclaration de confidentialitéInformations générales sur la procédure 3DMD

En collaboration avec Ponticon, nous nous sommes focalisés sur le procédé dit 3DMD qui, en combinaison avec le module cinématique parallèle, garantit des taux de production extrêmement rapides et précis. L'espace de travail, qui peut atteindre 4.000 x 3.000 x 2.000 mm sur le PKM et offre la possibilité d'un usinage en 3 et 5 axes, ouvre de nouvelles dimensions pour la fabrication additive.

Rapide

La cinématique hautement dynamique du PKM permet des rendements de surface jusqu'à 1.000 cm²/min et des taux de construction jusqu'à 600 cm³/h.

Précis

La cinématique hautement dynamique permet des rendements de surface jusqu'à 1.000 cm²/min et des taux de construction jusqu'à 600 cm³/h.

Flexible

Combinaison de différents systèmes d'alliages et de métaux élémentaires avec une alimentation en poudre basée sur des buses.

Placage au laser

Revêtement laser

En savoir plus sur le PKM :

Cliquez ici pour accéder à la page d'aperçu

Contactez-nous :

Vous voulez en savoir plus sur le PKM ?