High-Speed Cutting von großen Schiffsschrauben: Herausforderungen meistern mit Parallelkinematik-Modulen

Aktuelle Herausforderungen beim Hochgeschwindigkeitsfräsen von großen Schiffspropellern

Die Bearbeitung großer Schiffspropeller, stellt mehrere Herausforderungen dar. Aufgrund der Größe dieser Bauteile sind fortschrittliche Maschinen erforderlich, die eine schnelle, zuverlässige und präzise Bearbeitung ermöglichen. Wichtige Aspekte sind dabei:

- Bearbeitungszeit: Hohe Spanabtragsraten sind entscheidend, um Produktionsfristen einzuhalten.

- Oberflächenqualität: Eine hochwertige Oberflächenbeschaffenheit ist entscheidend für die optimale Leistung eines Propellers. Die Erzielung einer hervorragenden Oberflächenqualität während des Bearbeitungsprozesses kann die Betriebskosten erheblich senken, da zusätzliche Veredelungsschritte, wie z. B. eine verlängerte Polierzeit, auf ein Minimum reduziert werden können.

Wie Parallelkinematik-Module (PKM) die Hochgeschwindigkeitsbearbeitung großer Gussteile meistern

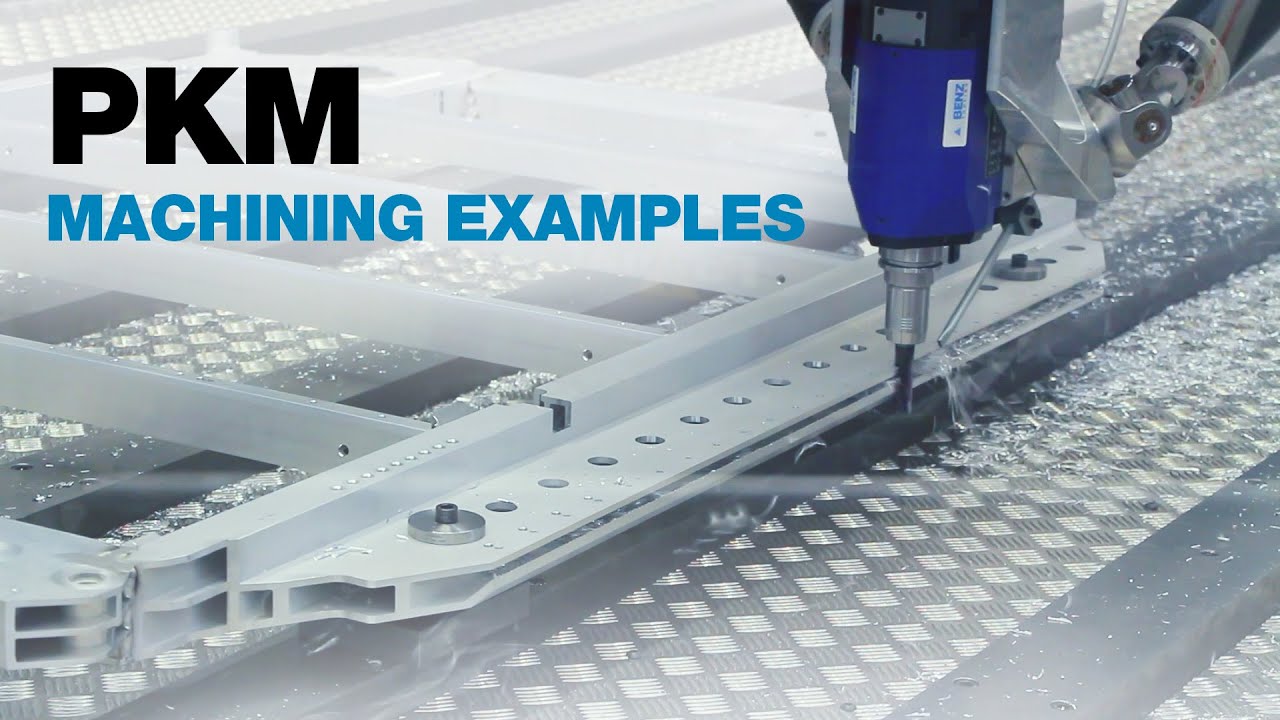

Das PKM hat dank seiner einzigartigen Eigenschaften seine Leistungsfähigkeit beim Hochgeschwindigkeitsfräsen bewiesen:

- Schnelle und präzise Bearbeitung: Die Kombination aus starrer und leichter Struktur gewährleistet eine konstante Leistung auch bei hohen Vorschüben, was die Bearbeitungszeit senkt und die Zuverlässigkeit erhöht.

- Großer Arbeitsraum: Das PKM ist für große Komponenten ausgelegt und bietet ausreichend Platz für massive Bauteile.

- Kompaktes Design: Die Konstruktion minimiert die anfänglichen Investitionen in Fundamente und bietet Flexibilität bei der Anpassung an bestehende Anlagen. Darüber hinaus führt die leichte modulare Struktur zu einem deutlich geringeren Energieverbrauch im Vergleich zu herkömmlichen Lösungen.

- Einmalige Fixierung: Das große Arbeitsvolumen und die Reichweite der Maschine ermöglicht die Bearbeitung einer kompletten Seite des Propellers ohne erneutes Umspannen.

Datenübermittlung an YouTube zustimmen und Video abspielen - Datenschutzerklärung

Datenübermittlung an YouTube zustimmen und Video abspielen - DatenschutzerklärungHerausragende Oberflächenqualität mit Parallelkinematik-Modulen

Das PKM setzt fortschrittliche Techniken ein, um außergewöhnliche Oberflächen zu erzielen:

- Prozesssimulation: Präzise Bahn- und Werkzeugplanung durch den digitalen Zwilling

- 5-Achsen-Bewegung: Die Fähigkeit des PKMs, sich frei um den Propeller zu bewegen, ohne Singularitäten, gewährleistet eine konstante Konturgenauigkeit.

- Schnelle Werkzeugneuausrichtung: 5-mal schnellere Werkzeugneuausrichtung dank hoher Beschleunigung und Parallelkinematik.

- Kalibrierung und Kompensation: Erhöht die Genauigkeit der Maschine und kompensiert externe Einflüsse.

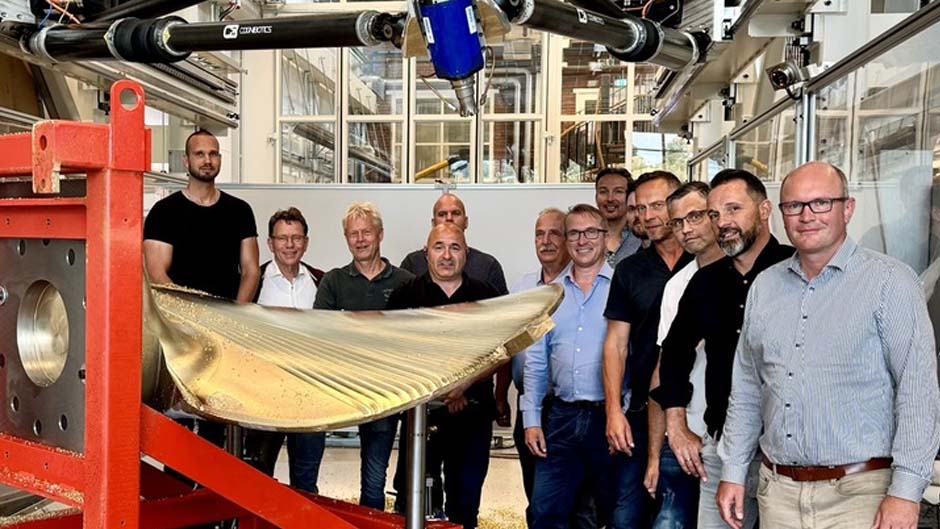

Gemeinsame Vorführung und Prozessvalidierung von ELHA-MASCHINENBAU und Cognibotics in Lund, Schweden, gemeinsam mit dem Propellerhersteller MMG und dem Werkzeughersteller Pokolm.

Klaus Saffian – Produktionsleiter bei MMG:

„Als Hersteller großer Schiffspropeller standen wir vor zahlreichen Herausforderungen bei den Kosten der Hochgeschwindigkeitsbearbeitung unserer großen Komponenten.

Deshalb haben wir den SigmaTau ST 3000 Roboter getestet und sind von seiner Leistung äußerst beeindruckt. Der ST 3000 bearbeitet Gussteile unterschiedlicher Größe mit bemerkenswerter Effizienz, und die wettbewerbsfähigen Bearbeitungszeiten helfen uns, unsere Produktionsanforderungen zu erfüllen. Die außergewöhnliche Oberflächenqualität reduziert die späteren Polierschritte, was unseren Prozess schneller und kostengünstiger macht.“

Allgemeine Infos zur Metallbearbeitung

Schnell

Spindeldrehzahl bis zu 80.000U/min, Vorschubgeschwindigkeit bis zu 50m/min.

Schnelle Werkzeugumlenkung durch die ruckartige und parallele Kinematik.

Präzise

Hohe Konturgenauigkeit und hohe Wiederholgenauigkeit.

Datenübermittlung an YouTube zustimmen und Video abspielen - Datenschutzerklärung

Datenübermittlung an YouTube zustimmen und Video abspielen - DatenschutzerklärungBesuchen Sie MMG:

Hier geht’s zur Webseite

Erfahren Sie mehr zum PKM:

Hier geht’s zurück zur Übersichtsseite

Kontaktieren Sie uns:

Sie haben Fragen zum PKM?